Aşağıda değişik üretim teknikleri ile ilgili teknik bilgiye ulaşabilirsiniz.

İsteğinize bağlı olarak farklı kalite kontrol yöntemleri ile üretimlerinizin/ihtiyaçlarınızın talebinize uygunluğunu değerlendiriyor, ölçüm raporlarını ürünleriniz ile beraber gönderiyoruz.

Lazer Kesim

Yüksek güçlü lazer ışınlarının bir noktaya odaklanarak kesilecek malzemenin buharlaştırılması yoluyla kesim yöntemidir. Yüksek güçlü lazerlerin ışınları bilgisayar kontrollü tezgahlarda kesilecek noktaya ulaştırılarak ve hareket ettirilerek istenilen şekilde kesim yapılır. Lazer kesim ile 15mm kalınlığındaki levhaların kesimi mümkün olmaktadır. Lazer kesimin hassas olması sayesinde parçalar çok az işlemden geçerek kullanılabilmektedir. Lazer kesim tezgahlarında metal dışı malzemelerin de kesilmesi mümkündür.

Plazma Kesim

Plazma kesim tezgahlarında yüksek frekans, yüksek voltaj elektrik boşaltımı ile oluşturulan bir plazma ile kesilen malzemenin noktasal sıcaklığı erime sıcaklığının üzerine çıkartılır. Basınçlı gaz ile erimiş malzeme püskürtülerek kesim alanından uzaklaştırılır. Plazma kesim sonucunda ortaya çıkan parçaların kenarlarının genellikle işlenmeye ihtiyacı olur. Plazma kesim sadece metallerde kullanılabilir.

Oksijen Kesim

Metal parçalar kesmek için kullanılan bir yöntemdir . Oksijen kesim ile 1200-1300 dereceye kadar ısıtılan metalin üzerine oksijen püskürlülerek malzemeye ön delik açılarak metalin ergimesi ve alev halindeki nozulun parça üzerinde kesim yerlerine hareketi ile eriyik metalin parçadan akması ile oluşan bir kesim işlemidir. Bu yöntemde 1 mm kalınlığındaki malzemelerden 200-300 mm kalınlığa kadar olan malzemeler kesilebilir. Kesim işlemi çok hassas olmamakla birlikte (genel toleranslar makina hassasiyeti , kesim hassasiyetine ve parça kalınlığına bağlı olarak 0,05-0.2mm) metal plakalara kaba kesim yapılır ve daha sonrasında son işleme işlemine tabi tutulur. Kesim işlemi yüksek ısıda olduğu için malzemenin kesim köşeleri ısıl işleme tabi tutulmuş olur. Bu durum bazı durumlarda avantaj bazı durumlarda dezavantaj oluşturmaktadır. Tavsiye edilen durumlar;

- Kalın olan metal plakaların kesim işlemi için idealdir. Yüksek ve düşük adetli imalatlarda dahi ekonomiktir.

- Kullanılacak olan metal levhalar formlu şekillerde kesilip başka bir tazgahta son işlem yapılacaksa,ön form vermek için kullanılması ekonomik açıdan avantajlıdır.

- Kesim makinasının özelliklerine bağlı olarak boruların üzerine , profillerin üzerine kesim işlemi uygulanabilmektedir.

Giyotin, Pres Kesim

Levha şeklindeki malzemelerin giyotin vasıtası veya pres ile kesilmesine verilen addır. Seri kesim işlemlerinde kullanılır. Açılı kesme yapılabilir. Kesme işlemi makina ucundaki makas adını taşıyan kesici ağızların parçayı büyük bir makaslama kuvvetiyle kesme işlemidir. 1mm'den 16 mm'ye kadar kalınlığı olan plakalar 6 metre boya kadar kesilebilir.

Kullanım yerleri:

- Metal levhaların seri kesim işlerinde.

- Karmaşık olmayan düz kenarlı kesim işlemlerinde.

- Kesme kalıbından çıkacak parçaların metal şeritlerinin kesim işlemlerinde

- Mobilya ve dekarasyon sektöründe kullanılan metal kaplamaların kesiminde v.b

Punch Kesim

Punch (zımba) kesim işlemi bir ya da birçok değişik zımba ile malzeme üzerine pres gücü ile kesme işlemidir. Makinanın genel çalışma presnibi punch (zımba) adı verilen kesici takımla hazlı şekilde kesilecek levha üzerine seri darbeler vurarak malzemeyi birbirinden ayırma yada boşaltma işlemidir. Kullanılan durumlar;

- Paslanmaz çelik levha ürünlerde, alüminyum alaşım levha ürünlerinde hassas ölçülerde kesim işlemlerini, aynı zamanda bakır, pirinç, plastik,ve galvaniz levha ürünleri üzerinde

- Kesme, ızgara açma , delme işlemlerini mümkün olan en hızlı ve ekonomik şekilde yapılan tezgahtırdandır.

- Genellikle elektronik kutulardaki soğutma fanlarının sac üzerine açılması , şalter kablo giriş yerlerinin açılması, malzeme üzerine ızgara şeklinde kanallar açılması kenar köşe ebatlaması vb işlerde kullanılır 0,5 mm -8 mm arası sacların genellikle bu yöntemle işlenmesi uygun olabilmektedir.

Ark Kaynağı

Ark, bir tür ark deşarjıdır. Kaynak esnasında elektrot adı verilen özel kaplamalı bir çubuk yüksek akımlı bir devreyi kapatması ile bir elektriksel boşaltım oluşur. Bu oluşan arkın başlaması ve devamı için akım üretecine gerek vardır. Akım üreteci gerekli yüksek akım şiddetini ve düşük gerilimi sağlar.Elektrot malzemenin özelliklerine uygun seçilmelidir. Ülkemizde en yaygın kaynak yöntemlerindendir.

Kullanımı tavsiye edilen durumlar.

- Seri imalattan ziyade genel kullanıma uygundur.

- Çelik Konstriksiyon işlemlerinde , çeşitli metal-metal birliştirmelerinde.

- Makinalara sabit ek eklenmesi durumunda (taşıma halkası, kapak menteşelerinin eklenmesinde)

- Demir Doğrama işlemlerinde (Balkon, pencere korkulukları ve metal sehpalar, makina şasesi birleştirmeleri v.b)

Not:Bu birleştirme yönteminde de malzeme yüksek ısıya maruz kaldığı için işlem sonrası malzemede renk değişimi ve artık gerilmeler oluştuğu göz önünde bulundurulmalıdır. Kaynak sonrası kaynak bölgesinde curuf adını taşıyan kaynak bölgesinin ani soğumasını engelleyen bu tabaka temizlenmelidir. Kapalı ortamda bu işlem yapılacaksa havalandırmaya azami dikkat gösterilmelidir. 1 mm'den ince sacların kaynak işleminde tavsiye edilmez.

Gazaltı Kaynağı

Gazaltı Kaynağı (MIG-MAG-GMAW-GTAW). Örtülü elektrot ile ark kaynağında elektrot örtüsünün en önemli görevi kaynak metali üzerinde bir koruyucu gaz atmosferi ve cüruf oluşturarak kaynak banyosunu havanın oksijen ve azotunun olumsuz etkilerinden korumasıdır.Bu görevi Gazaltı Kaynak Yönteminde koruyucu gaz olarak kullanılan soy gazlar, aktif gazlar ya da bunların karışımı gazlar kullanılmaktadır.

Tavsiye edilen durumlar;

- Seri imaları yapılacak ve kaynak boyları uzun olan yerlerde (Elekrot değişimi olmadığı için kayıp zaman ark kaynağına nazaran azdır.

- Curuf oluşumu olmadığı için daha temiz bir görünüm verir.

- Taşınması çok kolay olmadığı için ve torç adındaki elektrodun çıkış ucunın geniş olması sebebiyle çok dar yerlerde , birleştirmenin yapılacağı açının çok dar olmadığı yerlerde kulanılması tercih edilir.

- Otomatik ve yarı otomatik kaynak sistemlerine uygundur. Standart ve çok parçalı işlerde otomasyona uygundur.

TIG Kaynağı

Tungsten Inert Gaz Kaynağının prensibi ark , tungstenden erimeyen bir elektrot ile iş parçası arasında yanar. Tungsten elektrotla eş eksenli olarak olarak üflenen koruyucu gaz ( Argon , helyum) hem erimiş kaynağı hem de elektrotu korur. Kaynak malzemesi olarak da elle beslenen ( Dolgu malzemesi) çubuk şeklindeki teller kullanılır.

Sert Lehim

Sert lehim ( Gümüş kaynağı da bir tür sert lehimdir. Bu lehimleme türünde gümüş katkılı çubuk- dolgu malzemsi-kullanımından ötürü gümüş kaynağı olarak da adlandırılır.) ergime derecesi 450 derecenin üzerinde ve ana metallerin ergime derecesinin altında olan ilave metalleri kullanarak ısı yardımıyla metalleri birleştirme işlemidir . Tavsiye Edilen Kullanım yerleri:

- Ana malzemede çarpılma olasılığı azdır. Bu sebebple az demormasyona uğraması gereken yerlerde.

- Sert lehimleme ile olan birleşimler ani şoklara ve titreşime dayanıklıdır. Bu sebebple titreşimli parçaların birleştirilmesinde.

- Sızdırmazlık konusunda diğer birleştirme yöntemlerine göre daha iyi sonuçlar verir. Birçok eşanjör türü, Bakır su tesisatları, Soğutma ve havalandırma tesisatlarında v.b

Lehim

Erime noktaları düşük metalleri tutturma işlemlerinde kullanılan, kalay [Sn] ve kurşun [Pb] elementlerindan oluşan alaşımların genel adıdır.Uygulama alanları baskı devrelerdeki (PCB) elektronik bileşenlerin montajıdır. Sıhhi tesisat sistemlerindeki bakır boruların bağlanmasında da lehim kullanılır. Konserve tenekeleri gibi sac metallerdeki bağlantılar, çatı izolasyonu ve yağmur dereleme olukları ve araba radyatörleri de geçmişte geleneksel olarak lehimlendiği gibi günümüzde de kısmen lehimlenmektedir. Mücevher parçalarının bağlanması ve tamirinde, küçük mekanik parçaların tutturulmasında da genellikle lehim kullanılır.

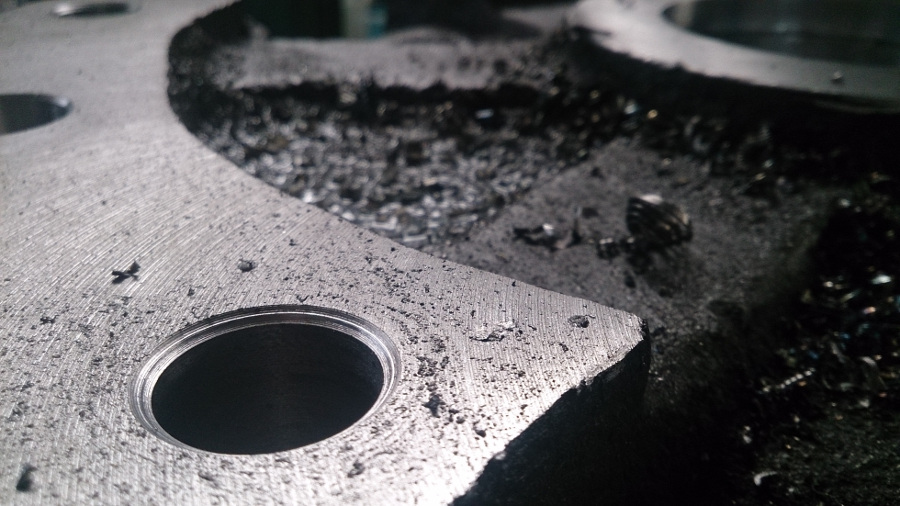

CNC - Torna

Tornalama kesme hareketi parçanın dönme hareketi ve takımın ilerleme hareketi ile gerçekleşen bir talaş kaldırma operasyonudur. Genellikle son işleme ihtiyaç duyulmaz, Yüzey kalitesi iyidir. Dairesel formlu(konik, silindirik yüzeylerin işlenmesinde kullanılır.Cnc Torna, Tornanın işleme presibiyle aynı çalışmakla birlikte üniversel tezgahların sayısal kontrollü(bilgisayar destekli) hale getirilmesinden oluşan daha seri, hassas , iş kazası olasılığı azaltılmış , hata olasılığı olmayan ( neredeyse olmayan) ve standart parçalar üretebilen tezgahlardır.

Tavsiye edilen Kullanım Alanları- Millerin imalatı

- Faturaların açılması, seğman kanallarının açılması.

- Vidaların açılması

- Çeşitli silindirik aksesuar yada makina parçalarının imalatı

- Formlu silindirik yüzeylerin işlenmesi.

- Uygun apartlar vasıtasıyla krankların ve eksantrik parçaların işlenmesi v.b.

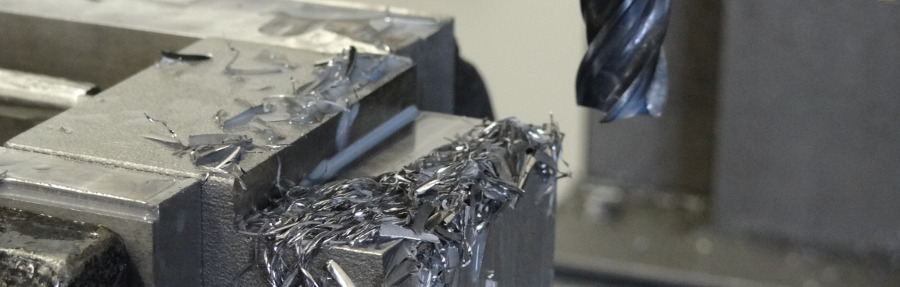

CNC - Dik işleme

Freze ile aynı presipte çalışır. Freze tezgahlarının numerik kontrollü (bilgisayar destekli) halidir. Eksen sayısına göre kendi içinde ayrılır. Freze tezgahından en önemli avantajı formlu ve karmaşık yapıdaki parçaların işleme yüzeylerinin bilgisayar destekli programlarla programlarının çıkartılarak hassas olarak işlenebilmesidir.

Tavsiye Edilen Kullanım Alanları;- Parçalar üzerine yüzry işleme,cep, kanal , vida , delik açılması,

- Parçaların en boy yükseklik ebatlaması

- Cnc kontrolü ile karmaşık yüzeylerin işlenmesi

- Standart ve çoklu parça imalatının yapılması.

- Yüksek hassasiyet istenen parçaların imalatı (Tolerans makine, takım ve malzeme cinsine göre ±0,01-0,05 mm)

Torna

Cnc Tornanın yaptığı işlerin aynısını yapar. Aralarındaki farklar ise konvansiyonal torna tezgahı çok adetli işlere uygun değildir, işçi kalitesi iş kalitesini etkilemektedir ve formlu yüzeyler elde etmek için profil kalemlerine ihtiyaç duyulmaktadır. Az adetli parçaların imalatı Cnc torna tezgahına nazaran daha ekonomiktir.

Freze

Cnc Freze tezgahıyla aynı işlemleri yapmaktadır. Cnc Frezeden varkı ise işçi kalitesinin ürün kalitesine etkisi vardır ve çok karışık parçaların hesap ve ayar zamanı genellikle daha uzun zaman almaktadır. Eğrisel yüzeyli formlu parçaların imalatı zordur. Az sayıdaki parçaların imalatı için Cnc freze tezgahına nazaran daha ekonomiktir.

Borwerk

Torna tezgahın bir benzeri olmakla beraber bu tezgahta dönen iş parçası değildir , kesici takımdır. Büyük deliklerin işlenmesi , büyük faturaların açılması gibi işlemler bu tezgahta yapılır. Parçanın bağlandığı tabla 360 derece dönebilmekte olduğundan parça sökükmeden birçok yüzey işlenebilmektedir. Tabla ileri geri kayabilmektedir. Kesici takımın mil sağa sola ve bazı borwerklerde aşağı yukarı hareket etmektedir. Genellikle büyük ebatlı parçalar işlenir.

Tavsiye edilen kullanım yerleri;- Çok büyük ebattaki dişli kutularının yatakları,

- Büyük çaptaki delikler

- Büyük çapta ve boydaki boruların flanşlarının yapılması v.b.

Saç Büküm

Sac parçalara şekil vererek ( üzerine büyük yükler uygulayarak eğme , bükme , deformasyona uğratma) istenilen parçayı elde etme işlemidir. Sac bükümü insan gücü ile büküm tezgahlarında, mekanik veya hidrolik presler vasıtasıyla yapılabilmektedir. Günümüzde bir çok sac büküm tezgahı numeretik kontrolle (CNC) çalışmakta olup çok hassas şekilde büküm işlemi yapmaktadır.

Kullanım yerleri- -Makine dış paneli, Elektirik panelleri Elektronik cihaz kutuları , bazı dekarasyon malzemeleri, profil imalatı (U-L-Z v.b) , çeşitli ofis ve mutfak aksesuarları imalatında saclara form vermek için kullanılır. Çok hızlı ve pratik bir metotdur.

Profil-Boru Büküm

Profil ve boruların belirli bir şekle göre büküm işlemidir, Borulara veya profillere vb dairesel , eğrisel büküm yolları verilerek işleme tabi tutma işlemdir.

Genel kullanımyerleri;- Estetik amaçla kullanılan alışveriş merkezi kormalılıkları, üst geçit korumalık boruları bükümünde

- Fabrika hatları tesisat sistemlerinin hassas bükümü

- Süs eşyası, sehba, masa vb eşyaların iskeletinin bükümünde

- Eğrisel formlu I, T, H vb profillerin bükümünde.

- İçinde büküm işi barındıran her türlü demir doğrama işinde

Helis Yay Büküm

Helis şeklinde genellikle dairesel profilden (yuvarlak formdaki tel) imal edilen yay türüdür. Piyasada en çok kullanılan yay türüdür. Genellikle yay sarım tezgahında (konvansiyonel veya numeretik kontrollü tezgahlarla) sarılan yaylardır . Zorunlu hallerde tornada da bu yay türü sarılabilmektedir. Genellikle titreşim sönümlemede , belirli bir yere sabit baskı uygulamakta veya şok kuvvetleri sönümlemek amacı ile kullanılır.

Form Yay Büküm

istenilen şekil ve ölçüde genelikle sac yaylardan veya dairesel profilli tellerden bükülen , ısıl işlemi yapılan ve piyasada genellikle klips, tutucu, sabitleyici olarak kullanılan yay türüdür. Yerine ve tasarımına göre montajda ve genel tasarımda kolaylıklar sağlar. İmalatı diğer yay türlerine nazaran zordur çünkü genellikle bu yay türünde standart boyut ve ebatlardan ziyade özel olarak amacına uygun yaylar imal edilir.

Lepleme - Lebleme

Lebleme taşlanmış yüzeylerin küçük hatalarını düzeltmek , yüzey kalitesini iyileştirmek ve birlikte çalışacak yüzeylerin alıştırılması için kullanılır. İşlem abrasif (aşındırıcı) bir malzeme ile düşük hızda ve düşük basınçta uygulanır. Lebleme elle veya mekanik olarak tezgahlarda gerçekleştirilebilir.

- Yüzey paralelleriğinin ve yüzey pürüzlüğünün çok hassas olması istenen yerlerde

- Bazı kalıpların yüzeyini parlatmak için

- Parlak ve hassas yüzeyler elde etmek için

- Tamir amaçlı olarak çizilen hasar gören yüzeylerin revizyonu için

Taşlama

Taşlama genellikle tornalama , frezeleme vargelleme vb işlemlerden sonra yüzey kalitesini ve ölçü hassasiyetini arttırmak için kullanılan bir işlemdir. Taşlama işlemi düzlemsel ve silindirik taşlama olarak ikiye ayrılır. Kaba tarifiyle abrasif (aşındırıcı) bir malzemeden yapılan ve kesme kısımlarının geometrisi belli olmayan bir takım aracılığıyla işlenecek parça yüzeyinden talaş kaldırma işlemidir. Burada abrasif taneciklerden oluşan takıma taş denilir. Abrasif taneciklerin boyutları, talaş derinliği vb faktörlere bağlı olarak yüzey kalitesi değişir. Presnsip olarak ince tanecikli taşlarla daha hassas yüzey kalitesi elde edilir , aşındırıcı taneciklerin ebatı büyüdükçe yüzey pürüzlülüğü artar.

Kullanım Yerleri;- Mil , muylu yatak v.b parçaların hassas olarak işlenmesi için.

- Tam dairesellik ve silindiriklik veya düzlemsellik sağlamak için(Pleytler, takım mastar aparatları, v.b)

- İyi bir yüzey kalitesi istenen yerlerde(Lineer ve V yataklarda v.b)

- Düz yüzeylerin veya konik yüzeylerin hassas olarak işlenmesi için(Hidrolik-pnomatik silindirler, gömlekler...)

- Sert malzemelerin veya ısıl işlemle sertleştirilmiş malzemelerin son işlemesini yapmak için

- Kullanılan seri ve hassas işleme yöntemidir (Dişliler, hassas vidalar, hassas makina parçaları, sürtünen yüzeyler v.b)